特钢行业研发 创业新星

电话:13858912375

特钢行业研发 创业新星

电话:13858912375

整体式下注钢锭模的设计

(磐安三鑫金属制品厂研究部)

摘 要:介绍了整体式下注钢锭模的设计参数选取、设计计算方法。通过锭身设计求出钢锭模上、下端面内切圆的直径、最小锭型时锭身的高度。绝热插板的拉高以各个系列段最大的高径比来限定,为提高锭身的利用率,根据经验,可以选取较大的高径比。由于下注钢锭控速浇铸,为确保充分补缩,给出了各个系列段冒口高度的经验数值。

关键词:下注钢锭模;设计参数;高径比;锭身锥度 中图分类号:TF 77 文献标识码:A

下注钢锭因其特殊的浇铸凝固特性,钢锭中非金属夹杂物级别明显优于真空上注钢锭,并且底部不存在钢液凝固时产生的沉积锥,锭身利用率超过85%[1]。近年来,重型机器行业流行采用同一个系列钢锭模———通过调整冒口端绝热插板的高度改变锭身质量的整体式下注钢锭模。这种钢锭模的优点如下:① 减少钢锭模的数量,可以针对不同的产品,采用同一系列的钢锭模,锭身的利用率稳定在同一个比率上;② 减轻工人的劳动强度,省去了砌筑冒口、烘烤冒口的环节;③ 有效改善了钢锭横截面、纵截面的元素偏析,特别是减少碳的中心偏析,从而有效减轻了产品性能的不均匀性。

1 设计原则

钢锭的品质除了与钢水洁净度有关外,还与钢锭模的设计有关。钢锭模具有如下特性:① 锭身高度与其直径的比例(以下简称高径比)合适,确保锻压比≥3.0;② 冒口高度合适,既要满足锭身充分补缩,又要有效降低冒口钢水的比例;③ 与淌道直径相适应,保证浇铸过程中中心液流呈湍流状,上浮到液渣层后再返回到钢液中;④ 保证能顺利脱模,防止黏膜等事故发生,确保钢锭模的损耗率≤ 20kg/t[2]。

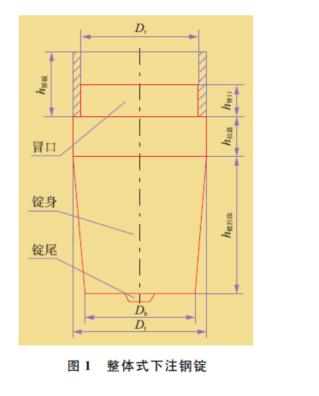

2 钢锭结构

钢锭由锭身、冒口、锭尾组成,整体式下注钢锭示意图如图1所示。图1中,Dr、Dt、Db分别为钢锭的冒口内切圆直径、锭身上端内切圆直径、锭身下端内切圆直径,其中Dt、Db也是钢锭模上口内切圆直径、钢锭模下口内切圆直径;h锥形段、h拉高、h冒口、h插板分别为最小锭型时锭身的高度、绝热插板往上拉升的高度、浇铸时冒口的高度、绝热插板的高度。

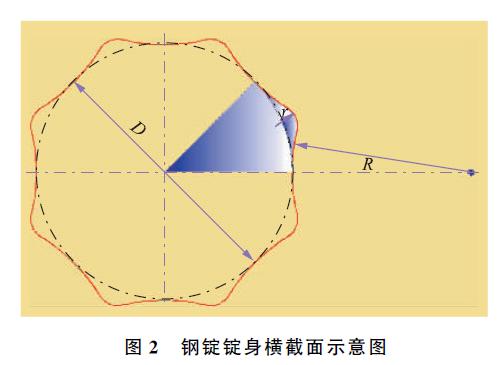

3 轮角数确定

从锻造角度看,免去倒棱,要求钢锭为圆形最好,但圆形钢锭的周长最小,钢锭表面积也最小,传热最慢,组织生产较困难;而多边形钢锭的传热较快,不易产生热裂纹[3],故一般25t以上钢锭采用16角锭,25t以下采用8角锭。图2为钢锭锭身的横截面示意图。

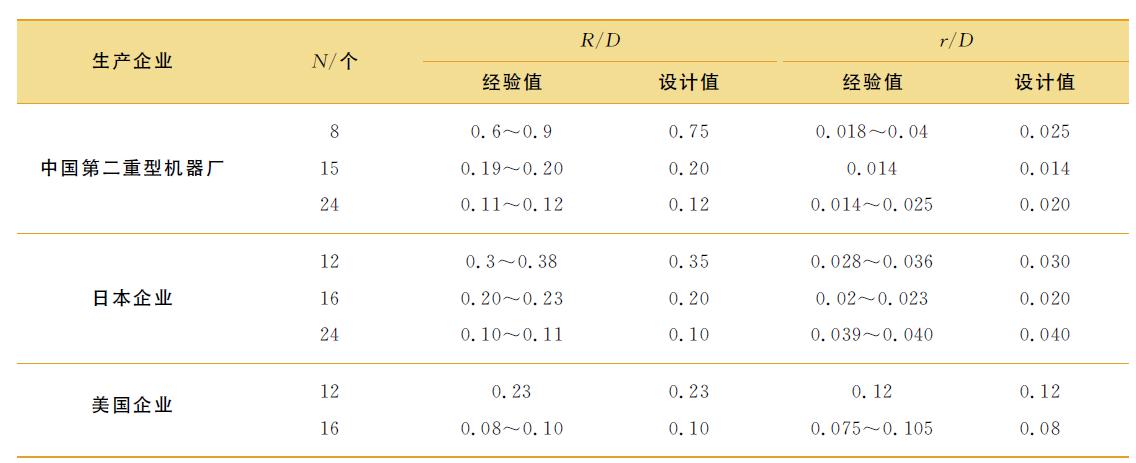

图2中,D 为钢锭的内切圆直径(即钢锭模的内切圆直径);R 为与凹多边形内切圆相切的外切圆半径(即钢锭模的花轮边半径);r为与花轮边相切的外切圆半径(即钢锭的锭角圆半径);国内外各厂生产钢锭的花轮边数N、D、R、r之间的关系如表1[4]所示。

4 锭身计算

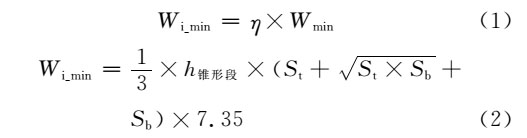

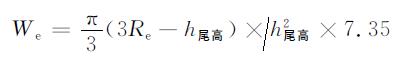

钢锭最小质量Wmin是钢锭模设计的已知条件,锭身利用率η是另一个已知条件,一般下注钢锭模的锭身利用率设定为86.0%。最小锭身质量为

式中,St为锭身上端(钢锭模上端)凹多边形的面积,St=N×σt,其中,σt为钢锭模上端面1N的凹多边形面积,如图2中阴影区所示;Sb为锭身下端(钢锭模下端)凹多边形的面积,Sb =N ×σb,其中,σb为钢锭模下端面1N区所示;7.35为常数,脱模时考虑钢锭的线收缩系数,一般钢种的密度设定为此常数。

表1 国内外各厂生产的钢锭的N、D、R、r之间的关系

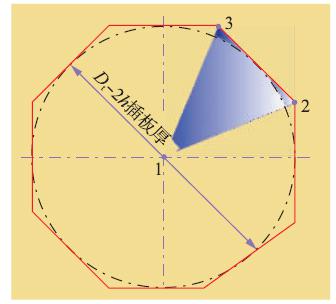

4.1 σ 的求法

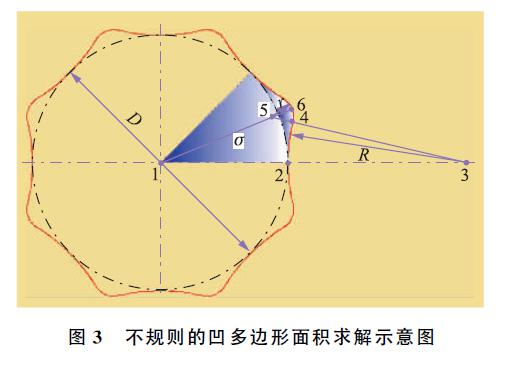

σ为凹多边形面积的1/ N,如图3阴影区所示。本文推荐一种精确计算不规则的凹多边形面积的办法。

σ由200%的不规则形状124651组成,即

σ=2S124651

式中,S124651为不规则形状124651合围的面积。

由表1可知,一旦钢锭模的花轮边数确定,则R/D、r/D 也确定。假设R/D =C1,r/D =C2,则R =D×C1,r=D×C2 。

S124651 =S12451+S扇形465 (3)

式中,S12451为不规则形状12451 的合围面积;S扇形456为扇形456的面积。

S12451 =S△135-S扇形234 (4)

式中,S△135为△135的面积;S扇形234为扇形234的面积。

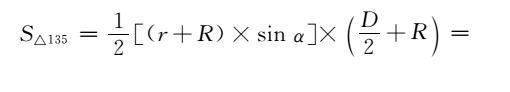

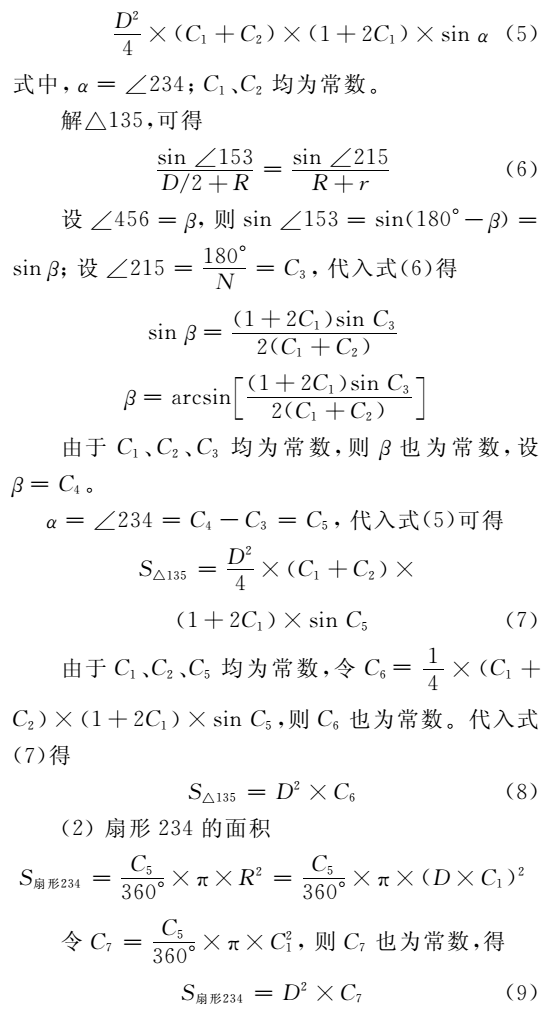

(1)△135的面积

(3)不规则形状12451的面积将式(8)、(9)代入式(4),得

S12451 =S△135-S扇形234 =D2×C6-D2×C7 =D2×(C6-C7)

令C6-C7 =C8,则C8也为常数,得

S12451 =D2×C8 (10)

(4)扇形456的面积

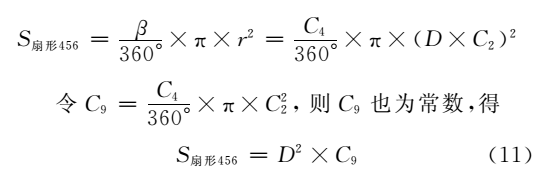

(5)不规则形状124651合围的面积将式(10)、(11)代入式(3),得

S124651 =S12451+S扇形456 =

D2×(C8+C9) (12)

(6)σ的计算结果

σ=2×S124651 =2×D2×(C8+C9),令C10=2×(C8+C9),则C10也为常数,得

σ=D2×C10 (13)

4.2 钢锭模参数的求法

(1)最小钢锭质量时的计算式

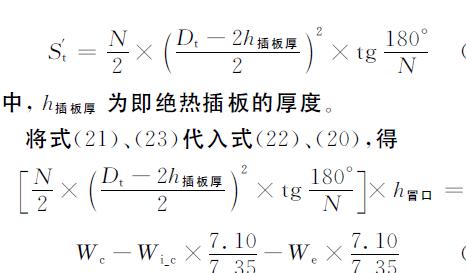

参照式(13)可得到钢锭模上端凹多边形面积为

St=N ×D2t×C10t

其中,C10t为参照式(13)的求解过程得到的常数,令C11t =N×C10t,则C11t也为常数,得到钢锭模上端面的凹多边形面积为

St=D2t×C11t (14)

同理可以得到钢锭模下端面的凹多边形面积为

Sb =D2b×C11b (15)

式中,C11b为参照式(13)、(14)的求解过程得到的常数

(2)锭身锥度δ

δ=(Dt-Db)/h锥形段 (17)

δ太小,容易造成钢锭脱模困难;δ太大,则会给以后的加热、锻造等工序带来不便。根据国内外冶金企业、上海重型机器厂有限公司的大量的锭模统计资料,下注钢锭模的锥度选择10.5%~11.5%,设计时选取11.0%比较合适。

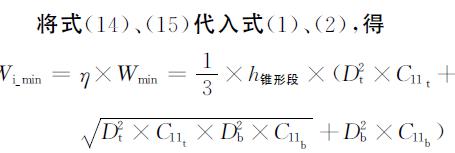

(3)最小高径比χmax

χmin = 2h锥形段/(Dt+Db) (18)

高径比不能太小,根据企业已有压机的尺寸,尽可能增大高径比,这样才能有效提高锭身的利用率。由于下注钢锭凝固过程特有的特点,控速浇铸,边浇边凝,故下注钢锭不可能存在沉积锥,增大高径比不会对钢锭的质量带来影响。

对于确定的浮动段,先选取一个最小高径比,然后一直计算到最大的高径比,这样就形成了一个浮动系列。最小高径比的选取如表2所示,其中,χmax为最大高径比。

表2 下注钢锭模最小高径比的选取

解式(16)~(18),由于η、Wmin、C11t(根据式(14)求得)、C11b(根据式(15)求得)、δ、χmin为已知数,则通过Excel试算表软件代入数据,可得到Dt、

Db、h锥形段的具体值。

(4)最大钢锭的参数

下注钢锭模通过调节上口的绝热插板高度来改变锭身质量。先计算出插板的最大拉高,根据

χmax =2(h锥形段+h最大拉高)/(Dt+Db)

且结合表2的数据,确定χmax,进而得到插板最大拉高h最大拉高,然而计算出锭身的最大质量为

Wi-max =Wi-min+St×h最大拉高×7.35 (19)

5 冒口参数计算

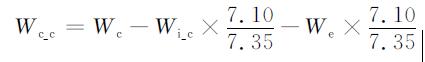

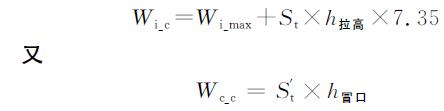

冒口钢水的作用是用于补缩。根据表2的数据,确定各浮动系列的最小冒口高度、最大冒口高度。但由于冒口钢水在凝固过程中是变化的,故不能用h冒口来计算冒口钢水的质量。冒口钢水铸态时的质量计算如下:

式中,Wc-c为浮动段冒口钢水铸态时的质量;Wc为给定的钢锭质量;Wi-c为浮动段锭身铸态时的质量,

式中,We为锭尾铸态时的质量;7.10为一般液态钢水的密度[5]。

求解式(24)得到h冒口。需要注意的是h冒口必须符合表2给定的参数;若不符合,可通过调节最小钢锭时的高径比、锭身锥度,直到符合表2给定的h冒口为止。

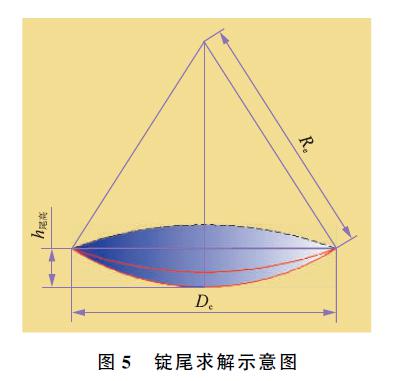

6 锭尾计算

上海重型机器厂有限公司的下注用钢锭模,锭身与锭尾都是分体式设计,锭尾放在底盘上。锭尾的形状为球缺,其求解方法如图5所示。先给定锭尾的高度h尾高、锭尾质量We。

式中,Re为锭尾球缺的半径。求解式(25)得到Re,进而再得到尾上平面与其球缺的截交线De。

7 钢锭模的外形与壁厚

(1)锭模外形设计成多边形,即有N 个锭角就设计成N 边形。

(2)模壁厚度取锭身直径的15%~20%,通常钢锭模下端壁厚大于上端壁厚。

(3)为提高锭模的使用寿命,增加钢锭激冷层,提高钢锭的抗裂性,在本钢锭模设计中,上部壁厚取锭身直径的20%,下部壁厚取锭身直径的25%;在钢锭模上、下端面均铸有加固带

8 结 语

(1)整体式下注钢锭模高径比大,锭身利用率可大于85%。通过调整绝热插板的拉高,改变锭身的大小,实现同一钢锭模浇铸不同锭型的目的。

(2)整体式下注钢锭模的设计分别为锭身设计、冒口设计、锭尾设计3个部分。这3个部分的参数计算集中体现在锭身设计上,通过最小钢锭求出钢锭模Dt、Db、h锥形段、最小钢锭时的h锥形段。

(3)由于钢锭模采用花轮边形,上端面、下端面是一个不规则的形状,需要通过Auto CAD计算机辅助设计软件绘出凹多边形面积的求解示意图,结合国内、外各厂给定的锭角数与R/D、r/D 的关系,才能精确计算凹多边形的面积。

(4)每个系列插板的最大拉高值以各系列段经验值能达到的χmax(参照表2给定的数据)来计算。由于下注钢锭特有的浇铸与凝固特性,没有沉积锥,故为提高锭身的利用率,结合各厂压机的工作尺寸,在保证锻压比≥3的前提下,尽可能提高高径比。