特钢行业研发 创业新星

电话:13858912375

特钢行业研发 创业新星

电话:13858912375

摘要:通过对国内外大型重机企业真空上注钢锭模参数复算及分析, 结合本厂原系列钢锭模的设计经验, 并通过计算机辅助设计技术, 解决了传统钢锭模设计中计算复杂、优化工作量大的问题, 设计了25~ 120t 上注钢锭模。经过实践验证, 该系列钢锭模有效促进了钢液凝固过程夹杂物上浮、减小成分偏析、避免锭身缩孔的出现, 保证了钢锭质量, 提高了钢锭模使用寿命。

1 钢锭模设计

真空上注钢锭的质量除了与钢液质量、真空度、注温注速、中间包及导流管耐材有关外, 还与锭模的设计参数密切相关。合理的锭型设计不仅能够提高钢液利用率, 促进钢液中夹杂物上浮, 消除锭身缩孔, 减小成分偏析, 而且避免上注钢液冲刷模壁, 减少局部热裂剥落, 保证钢锭顺利脱模, 提高锭模的使用寿命。

1 .1 基础设计参数的设定

2 .1 .1 金属分配

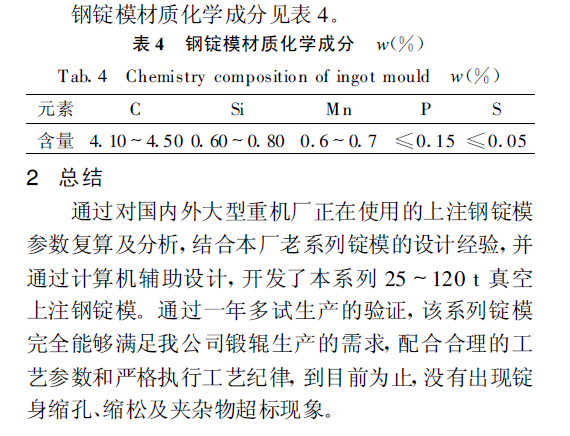

金属分配即冒口、锭身、锭尾占整个钢锭重量的百分比。 钢液在锭模中凝固要进行体积收缩, 为保证锭身的收缩不影响钢锭质量, 需要冒口中的钢液来补充锭身的收缩。冒口过小, 会造成锭身的缩孔与缩松, 过大则会降低钢液利用率。表1 为国内外大型重机企业真空上注锭型采用的冒口金属比例与高径比。由表1 可知, 随着高径比降低, 钢锭截面积增大,冒口比例相应增大。从技术发展看, 钢锭逐步由细长型向矮胖型发展, 且为满足轧辊类产品先镦粗后拔长的工艺要求, 本系列钢锭高径比采用1 .3 , 冒口金属分配比例采用27 %, 以满足锻钢轧辊生产要求。

锭尾是为避免上注钢液下落时引起飞溅, 并且收集开浇时钢液冲下来的渣质, 起到提高锭身质量的作用。为减少辅具种类, 提高利用率, 共设计三种规格锭尾底盘:50 t 以下锭型的, 50 ~ 70 t 锭型的, 80 ~ 120 t锭型的, 锭尾金属比例为1 .48 %~ 3 .30 %, 既提高了辅具的通用性, 又满足了生产需要。 锭尾形式如图1所示。

图1 锭尾形式

1 .2 钢锭截面形状的确定

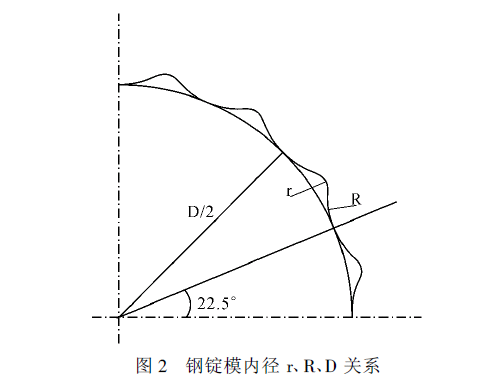

钢锭横截面采用凹面多边形, 同等条件下, 凹面多边形比凸面多边形或直边形更增加了钢锭的散热面积。随着钢锭吨位的增大, 为了均匀偏析带, 钢锭断面向更多边形发展。边数越多, 越接近圆形, 从而减小锻造工作量。国内外大型重机企业上世纪90 年代后设计的50t 以上上注钢锭模, 均采用十六边形。在多年的实际生产中证明设计合理, 故我厂25 ~ 120 t 钢锭模也采用十六边形。横截面的凹面波半径R 与钢锭棱角半径r 值的选择(见图2), 按以下经验公式确定:

波半径R =D′/0 .25N

棱角半径r =D′/2 .5N

式中 D′———钢锭横截面平均面积的平方根;N ———边数。

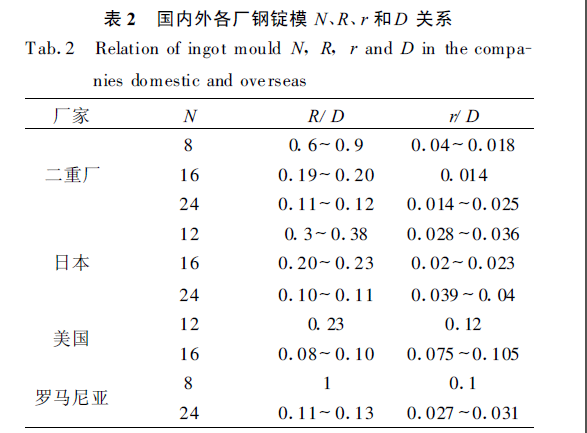

对国内外各厂钢锭模参数分析可得表2[ 1] 。通过走访国内各大重机企业, 二重厂十六边钢锭模采用的R/D 和r/D 关系最为合理, 锭模使用寿命长且锭身冷却过程中产生的裂纹较少, 因此, 本系列锭模R/D 采用0 .19 ~ 0 .20 , r/D 采用0 .014 。

1 .1 .3 锥度的确定

锥度是指锭身一侧的斜度, 用百分数表示。即:

锥度T =[ (Dt -Db)/2H] ×100 %

式中 Dt ———钢锭模上口内径;

Db ———钢锭模下口内径;

H ———钢锭模锭身部分高度。

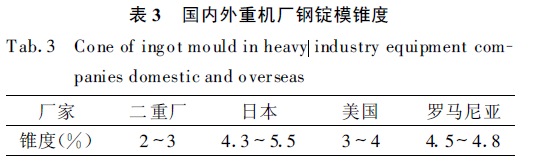

锥度太小, 容易造成钢锭脱模困难;锥度太大, 会给以后的加热、锻造等工序带来不便。对国内外重机厂大量锭模统计后可知, 锥度一般为2 .0 %~ 5 .5 %,

综合分析, 本系列钢锭模锥度选择4 %。

1 .1 .4 高径比

高径比C=H/D;

式中 H ———钢锭模锭身部分高度;

D ———钢锭模上下口内径平均值。

随着锻压机吨位的提高, 钢锭模由细长型向短粗型发展, 如日本制钢所570 t 钢锭模的高径比为1 .12 ,二重厂老系列钢锭模高径比在1 .80 ~ 2 .35 之间, 新系列为1 .3 ~ 1 .2 之间。根据我厂生产现状和油压机能力, 本系列钢锭模高径比选择为1 .3 。

1 .1 .5 钢锭模壁厚

模壁厚度, 通常取锭身直径的15 %~ 25 %, 钢锭模上端壁厚δ上与下端壁厚δ下之比一般有两种情况:

(1)δ上/δ下=1

钢锭模上下端壁厚相同, 这种锭模在钢锭冷却过程中, 上下模壁所受应力均衡, 不易产生裂纹, 寿命较长, 但上下端壁厚相同不利于钢锭的顺序凝固, 易于在钢锭的上端产生疏松。

(2)δ上/δ下<1

钢锭模下端壁厚大于上端壁厚, 这种模型虽然有利于钢锭顺序凝固, 但锭模上端在冷却过程中易产生拉裂。在本系列钢锭模设计中, 钢锭模上部壁厚取20 %, 下部壁厚取25 %, 在钢锭模上、中、下三个位置分别铸有加固带。这样既能保证钢锭顺序凝固, 又能提高锭模寿命, 且上下端壁厚均取经验值上限, 增加钢锭的激冷层, 提高了钢锭的抗裂性。

1 .2 钢的密度选择及钢锭质量的计算

钢液在浇入模中以后, 随着钢液温度的变化, 密度也相应变化。在计算过程中既不能用钢在冷却状态下的密度, 也不能用在液态下的密度, 而应经过反复计算, 并与实际称量结果对比, 才能得出准确结果。我国重机行业在设计锭模时通常使用6 .9 ~ 7 .0 t/m3 计算;我厂1 .5 ~ 9 .0 t 老系列钢锭模设计时按6 .9 t/m3计算, 理论值与实际值最为相近。因此本系列钢锭模设计钢液密度按6 .9 t/m3 计算。钢锭质量的计算有两种方法, 一种是计算法;另一

种是模拟法。计算法误差较大, 且在优化时重复工作较多。在本系列钢锭模设计中, 我们使用solidw o rks软件进行钢锭质量的计算, 在实体模型上进行修改、优化, 不仅直观, 而且节省了大量人力和时间[ 2] 。

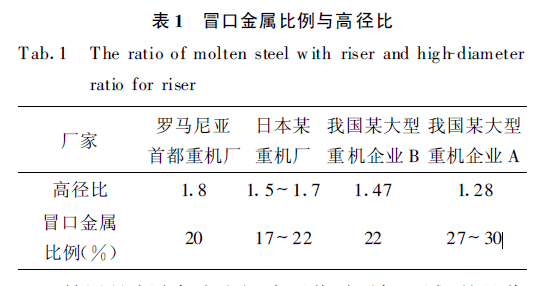

1 .3 钢锭模材质

大多数工厂使用灰铸铁钢锭模, 金相组织为导热良好的珠光体+铁素体+石墨, 避免导热性能较差的渗碳体, 抗剥落性、抗裂纹性上均有良好的效果。