特钢行业研发 创业新星

电话:13858912375

特钢行业研发 创业新星

电话:13858912375

摘要叙述了为提高钢锭模寿命在改善钢锭模材质, 改革锭模设计, 改善锭模内表层结构, 和运用系统工程管理四个方向开展钢锭棋技术研究的情况, 且其理论研究也在进一步深人。

----------------------------------------------

钢锭模是炼钢厂的主要冶金器具之一尽管由于连铸技术的进步, 连铸比在逐年提高, 且在先进工业国钢锭模呈被淘汰之势; 但在我国, 钢锭模走出历史舞台还需一定时间。因为我国目前至少有一半以上的钢是用钢锭模铸出。即使按最保守的估计, 我国现在每年钢锭模的消耗量仍在1 0 万t 上下。目前, 世界先进的模耗水平为吨钢6k g, 我国的最好水平为7一8 k g, 全国钢铁企业平均在20 k g 左右, 同时还有少数钢厂达40 k g l[]。如果我国的平均模耗能降至接近全国最好水平( 10 k g ), 则全国能增加50万t 生铁, 可见降低钢锭模的消耗, 有着巨大的经济效益。正因为如此, 钢铁厂家十分重视开展降低模耗的研究, 每年都有大量的文献和成果报道。

纵观近几年来的文献, 提高钢锭模使用寿命的研究主要在改善材质, 改革钢锭模形状, 和改善锭模内表面; 以及通过系统工程管理来降低钢锭模消耗四个方向上展开。

1 改善钢锭模材质

锭模是在极为苛刻条件下使用的, 分析表明在使用过程中的各种应力, 如温差应力、相变应力、残余应力、机械应力等的协同作用下使锭模破损。当这种综合应力言大于锭模材质的抗拉强度极限几时, 模壁表面即产生微小的网状裂纹, 在反复使用中网裂会不断扩大, 形成龟裂, 进一步发展为掉肉、纵裂和横裂。这表明, 锭模材质的。是影响钢锭模使用寿命的重要因素之一。所以改善锭模的材质, 提高a , 是钢锭模技术发展的主流方向之一。

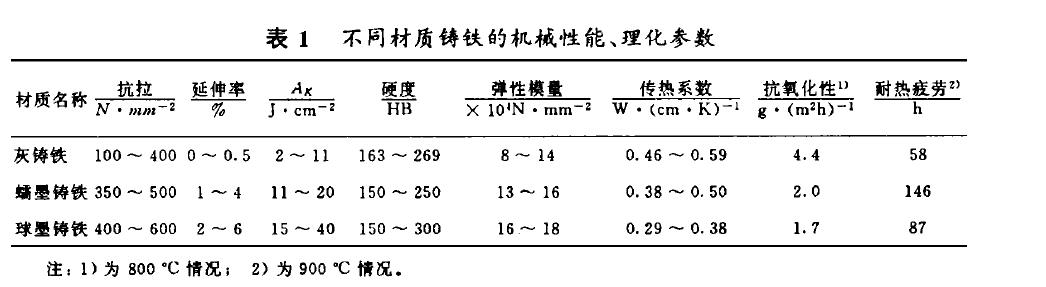

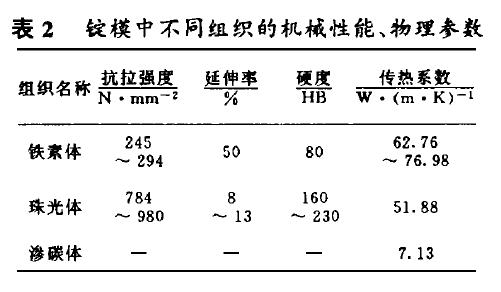

表l 为不同材质锭模的机械性能理化参数图, 表2 为锭模中不同组织的机械性能、物理参数3[]。

比较表1 , 可以认为, 球墨及蠕墨铸铁模的参数, 除导热系数外, 均明显高于灰铁; 从抗热疲劳、导热系数看, 蠕墨模比球墨模更佳。其实际使用情况正是如此。由于在高温下渗碳体要分解为铁素体和石墨, 随着体积膨胀而产生应力, 亦会使锭模产生裂纹或弯曲。因为导热率越低, 其锭模的内外表面的温差越大, 所产生的热应力也越大。

因此,从这方面看珠光体模不如铁素体模。而铁素体虽不存在高温体积膨胀, 但其抗拉强度太低, 故从锭模的基体看, 采用铁素体和珠光体混合基体较为理想, 即以珠光体为主, 混以少量铁素体为好。

因此, 改灰铁模为蠕铁模、球墨模是改善材质的方法之一, 都具有较好的效果, 有的可以提高寿命1 一2 倍。要使铸铁中石墨球化、蠕化, 则对铁水的成分有较高要求。而在一些工厂里, 所用生铁的质量却还达不到这一要求, 因此, 大部分的厂家仍采用灰铁模, 只不过都在设法加以改善。

纵观这些方式, 可分三类, 一类是控制有害元素的含量; 第二类为添加元素强化基体; 第三类改变工艺流程, 以控制石墨形状等。以下分别予以述评. 前苏联M l ’x a l1J lo 、用统计方法分析了铁水中微量杂质对锭模寿命的影响, 认为铅能明显地降低锭模寿命, 特别是对大锭模, 当[ P b 〕高于0.0 5 % 时就会显示出危害来, 铅还增大了〔S 〕、〔P 」的负作用; 为了消除其危害, 前苏联对铁水采用iS 一B a 或is 一F e 合金, 或加铝处理, 以及用粉末状石墨处理铁水, 以保证形成更细的石墨, 并减少磷共晶含量, 尽可能地将铅从铁液迁至渣中。

向铁水中加入适量的合金元素, 如饥、钦、铝、铜、铬、镍以及稀土元素, 都能明显地提高锭模的寿命。

例如文献〔幻中加入0.1 5% ~ 0.3 5% 饥, 0.0 5% ~ 0.1 0% 钦,就使锭模有良好的耐热性能和较好的综合机械性能, 显著地提高了锭模的寿命。向铁水加稀土元素, 提高其抗氧化的能力是改善材质常用的方法。国内外不少厂家都获得成功。用稀土处理铁水后, 其模耗由吨钢2 8 ~ 3 0 k g 下降至1 4.8 一1 3.7 6k g。

吉林铁合金厂将惚和铬有效地配合, 增强了锭模的耐热性, 从而使锭模寿命提高1 / 3 以上。人们已经发现锭模的高温氧化是先在模的表面形成一层氧化薄膜, 然后, 氧通过这层薄膜向模内层渗透, 铁原子则向外扩散. 故氧化膜的性质对铸铁的氧化程度有很大影响。铬虽能在锭模表面形成完整的C r ZO 3 膜, 减缓铸铁的继续氧化, 但因铬是强碳化物形成元素, 其含量超过0.8% 时就出现游离碳化物, 使锭模的白口倾向增加, 锭模脆性增大。而惚是最好的石墨化元素, 可消除或减少白口倾向, 让铬、银配合, 相得益彰。安阳钢铁公司对高碳当量的铁水加锑, 并取得使重76 1 k g 的锭模从吨钢2 6.16k g 模耗下降到1 4.93 k g 的好成绩。

分析锑在铸铁中的作用是: 促使铁水在微区过冷, 为奥氏体大量形核提供了条件, 并阻碍初生奥氏体生长, 锑富集于其结晶前沿, 使铁水中的碳更多地溶于奥氏体枝晶中, 减少石墨数量, 细化珠光体, 锑的加入还能在共析转变时, 造成局部过冷度增大, 使奥氏体枝晶来不及完全转变成珠光体或索氏体就形成了马氏体加贝氏体组织; 锑能固溶在珠光体中的a一eF 中, 增加基体的显微硬度, 从而显地强化了基体, 锑改变了铁水容易出现粗大石墨片的情况, 使石墨尺寸变小, 分布均匀, 从而减缓了粗大石墨对基体的割裂和削弱作用,使铸铁强度大幅度提高。

改变铁水冶炼工艺, 减少夹杂、疏松、缩孔, 以提高抗氧化能力, 亦是提高钢锭模寿命的重要方式。在这一领域中引人注目的是采用高炉铁水直接铸造钢锭模。这种方法是美国于2 0 年代末开始研究的,50 年代日、苏也相继研究并应用这一技术,60 年代国外已开始推广应用。我国从60 年代着手研究, 于70年代末开始推广。和冲天炉铁水比, 高炉铁水的杂质含量明显地减少, 这是由于冲天炉熔化铁一则炉温不如高炉高, 二则化出铁水至出炉时间往往很短, 杂质不易充分排出, 致使冲天炉铁水模的抗热冲击性能明显低于高炉铁水模。但是, 由于高炉铁水属于高碳当量铁水, 直接铸锭模时, 很容易使石墨漂浮, 这是由于铁液中的饱和碳扩散至铁水表面所致,极易生成石墨夹杂缺陷。因此, 必须设法控制住l3[ 〕。

通常采用在转包过程中吹入氮气或氢, 搅拌铁水, 并调整成分〔’ ` , ’ 5 〕; 采用底注或电动底漏包浇铸。` 一’ “ 」; 在鱼雷罐中预加调整成分所需合金用量的1 2/ 一3 4/, 在转包浇注时再加入其余合金后立即浇注, 或转包时加入5 1 一F e 、M n 一F e 时再加0.1% 的l “稀土合金la。即使是含磷高达0.2% 一0.3 % 的高炉铁水, 亦能制出较高寿命的钢锭模。由于碳当量高是引起石墨粗大, 自由石墨含量增加, 及组织疏松的主要原因, 由此,唐钢第二炼钢厂, 将冶金部标准中规定的锭模含碳量由3.3% 一3.9% 降至3.0% 一3.6%, 与原模相比, 平均提高寿命12.8 次,效果明显LZ 。此外,曾报道过前苏联顿涅茨钢铁厂试用过钢质锭模, 钢模的钢种有铬钢、锰钢和G C r 30 钢, 与铁模比寿命提高近l倍。它没有铁模使用过程中常出现的裂纹与烧坏现象, 其报废主要是翘曲所致。

2 改革锭模设计

钢锭模的使用寿命和吨钢模耗量与锭模的设计有关, 这是众所周知的事实。80 年代中后期以来, 改革锭模设计以提高锭模的寿命和降低模耗, 已渐成趋势。研究这方面的文献, 可将其分成三种主要方向, 其一为基于热应力均衡理论所作的锭模设计; 其二是基钢锭模的消耗公式: 模重X 报废数/ 所浇钢锭总重, 而产生的轻型模设计方向, 即如果降低传统的、过于保守的模锭比, 使模重减小,则模耗就有可能降下来; 第三, 外力增强设计。钢锭模损坏的主要原因中, 热应力作用很引人注目。一个锭模的报废, 在很多的情况下是因局部损失所致。

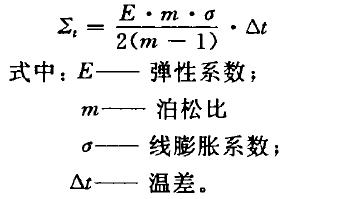

因此, 等速度破损就成为冶金工作者设计新锭模时应该注意的一个重要原则。贯彻这一原则的理论即是钢锭模的各部分热应力均衡论。对于锭模局部的热应力艺: 可以下式计算:

从上式可以看出, 材质一定时, 热应力只是温差△t 的函数, 而在同一热源的条件下, 纽又和锭模的壁厚成反比, 即模壁厚的地方, 温差相对小, 热应力亦相应小, 反之, 则温差相对要大, 热应力亦相对大。故按这一模型设计锭模时, 加厚锭模下部及边部中心区的壁厚, 同时减薄锭模上部及靠近角部的壁厚24[ 〕, 将外壁设计成曲线形s2[ ] 或椭球冠形伽〕; 其最薄的厚度由允许的平均温度或单位热量来决定。采用这种设计的钢锭模, 一般可增加锭模寿命10 % 一15 %亦有幅度很大的, 如马鞍山钢铁公司, 对5.s t 钢锭模, 按这种理论设计, 吨钢模耗由原来的1 8.62 k g下降至9.9 7 kg几乎降低l 倍。

关于轻型模, 如前所述, 是源于钢锭模消耗的计算公式, 和一直沿用的较保守的锭模和钢锭重量比, 过去该值设计约为2 , 其所以如此, 是考虑注入钢液的温度远高于锭模材质的液相线温度, 要使钢液在锭模内凝固,而又不烧损锭模, 则钢液的热量主要靠锭模短时间内大量吸收, 又因空气导热能力差, 所以必须增大锭模的热容总量才较稳妥。实践表明, 这一理论亦是行之有效的。适当地减薄钢锭模的壁厚, 虽然总的抗拉强度会降低, 但因其热应力也会相应减少。所以在使用上仍是安全的。现在模锭比国外一般略小于1 , 我国则平均要高一些。大钢厂的该值为1 左右, 小钢厂则普遍大于l。江西的达钢将模壁厚由50 m m 改为43 m m,虽因总的热容量减小而模壁烧穿的比例有所上升, 但因热应力相应减小而使锭模开裂报废的比例较厚锭模降低了5% 一10 %, 故总的降低模耗效果显著。南昌钢厂1 9 9 0 年将锭模壁减薄10 m m, 单个模重由7 40 k g减至56 5 k g, 平均使用寿命却由32 次增至6 8 次, 增加1 倍多, 模耗亦从原来的吨钢3 8.1 k g 降至13.69 k g al[ 〕。国外依这种轻型模设计成功的例子也很多「32]。

改革锭模设计的第三种主要方式, 是在钢锭模下部的适当部位, 在锭模铸造时加一个强度较大的钢箍, 其原理主要基于两点, 第一是设计正常灰铸铁锭模报废的原因中, 纵裂、角裂者所占比例最高, 常可达70 %, 因此, 减少纵裂、角裂即可提高锭模寿命, 降低锭模消耗。而这些裂纹绝大多数是从锭模的最底部发生的。第二, 影响锭模的各种因素,最终都转化为与锭模材质的抗拉强度相反作用的应力作用, 从这个角度看, 意在提高锭模寿命的方法, 无非或者设法增强材质的抗拉强度; 或者削弱危害锭模寿命的各种应力, 热应力均衡理论就是其一。

因此, 在锭模发裂几率大的部位, 借助钢箍增加钢锭模抵抗破坏性应力的能力, 就其实质是增强材质方法的外延。这种方法操作简单, 也不要求对铸模铁水进行特殊处理, 效果却十分显著。前苏联在很多工厂推行过。在我国, 见诸于文献的只有湖南冶金材料研究所与湘潭钢铁公司合作完成的增强型灰铸铁沸腾钢钢锭模, 系利用这一方法。尽管湘钢生铁含磷在0.2 % 上下, 但采用该法生产的锭模的平均模耗 吨钢仅为9. 5 k g [ 3 3 ] 。

此外, 还有改变钢锭模弯角半径,或改变锭模锥度35[ 〕以及在模的内壁预留挠度e, 来提高锭模寿命的。

3 改善锭模内表

锭模的内表面, 是锭模的“ 工作面” , 裂纹发端如此, 龟裂、麻坑、掉肉以及破损等锭模报废原由无不与此有关。因此, 改善锭模内壁表层性状, 提高其抗氧化, 抗疲劳的能力, 也是提高锭模的使用寿命, 降低模耗的一个重要方面。在钢锭模铸造时, 使其内表层形成一金属陶瓷层〔川, 或渗硼层即〕, 或合金铸渗层脚, 就属于这一方向, 这些铸渗工艺基本相同, 都是在与锭模内表面相对应的泥芯表面刷一层涂料, 如要制造金属陶瓷层的, 涂料由一定粒级的石英砂( 或刚玉) 70 % 上下,配3% 一5 写的硼酸和3% ~ 5% 的糖浆, 以及2% 一4% 的化学发泡剂, 余量为水, 混匀, 大力搅拌后均匀地刷在烘烤过的泥芯表面。于是在泥芯的表面就会形成多孔的3 一5 m m 厚的陶料层。当铁水注入后, 这些陶瓷粒嵌布在铁质基体中, 形成恰如水磨石一样的铸态金属陶瓷。铸渗硼或其它合金只需将其取代陶瓷粒即可。

研究表明, 铸锭内表面的金属陶瓷能提高锭模寿命是由于金属陶瓷复合层的耐热抗氧化作用, 减轻了锭模内表面的氧化, 使其抗热疲劳性比原来的铸铁提高了1 倍。马鞍山钢铁公司在5.s t 钢锭模上铸渗金属陶瓷后, 锭模寿命由原来平均54 次提高到平均105.6 次, 提高近1 倍除此以外, 前苏联奥尔斯克— 哈里洛沃冶金厂研究出了蒸气热处理法, 使锭模内表获得一厚度为0.1 一0.3 m m 的氧化物保护层, 由于氧化层不会产生粘焊和烧蚀, 故对提高使用寿命亦有效处理过程为: 在浇注车上放20 个锭模, 脱模后立即送至铁路线上, 此时模温约75 0 ~ 8 0 o0 C, 向其射入细水流, 水完全蒸发使模腔充满水蒸气, 处理3 0 一4 0 m i n 即可。

4 改革锭模管理

钢锭模从设计、使用直到报废, 各个环节都能影响钢锭模的使用寿命。因此, 钢锭模的寿命实质是锭模系统工程运转状况的最终量度。湖北鄂城钢厂正是从这一先进的管理理论出发, 运用系统工程使其吨钢模耗从19 8 9年的2 2.4 6 5 k g, 下降至1 9 9 1 年的1 2.7 k g,达到国内先进水平的[ ’o 」。马钢6.I t 钢锭模从吨钢18.7 k g 模耗下降到13.6 k g 的好成绩。鄂钢的管理办法很具典型性和先进性,即: 目标论证; 从全局性出发, 分析诸因素的相关性, 确定整体优化内容; 从可行性出发,进行定量分析和科学实验, 确定优化方案措施; 从综合性出发, 采取配套措施, 组织实施,组建锭模质量保证和攻关小组, 根据优化方案、措施, 落实责任, 组织实施, 按系统开展各项基础活动, 层层贯彻落实经济责任制; 以人为中心, 加强教育激励, 提高素质; 整体优化,它又包括改善原料供应、优化化学成分、提高铁水温度至1350C 以上、净化组织成分、以及确定锭模设计尺寸、消除铸造缺陷等; 将各工序标准化。

5 注重理论研究

近几年来, 在钢锭模这一应用性极强的研究开发领域中, 陆续出现了一些基础性研究成果, 很引人注目。它们中有的研究了锭模使用前后微观组织的变化、化学成分的变化。有的研究了钢锭模使用前后物理、力学性质的变化。还有的深入比较了高炉铁水模和冲天炉铁水模组织、机械性能的异同。毫无疑问, 这些成果不仅使人们对钢锭模技术的认识由宏观向微观, 由实践向理论进了一大步, 而且可以这样理解, 近十年来, 钢锭模的寿命大幅度地增加, 消耗成倍地降低, 恰恰得益于这些理论研究的深入。

6 结 语

(1) 钢锭模技术的发展主要在四个方面, 即改善锭模材质, 改革锭模形状, 改善锭模内表面层以及改革锭模管理展开。

(2) 加锑, 加惚是很有创新意义的新的提高锭模寿命的方法。

(3) 以热应力均衡理论指导下的新模设计, 是新模主要发展方向.

(4) 将系统工程引入钢锭模的管理是一个创造, 也是今后锭模管理的发展趋势.

(5) 锭模技术理论研究的深入为进一步提高钢锭模寿命打下了良好的基础。