特钢行业研发 创业新星

电话:13858912375

特钢行业研发 创业新星

电话:13858912375

摘要: 从本钢炼钢厂的现状着手. 着重介绍了彩响钢锭模寿命的因素以及提高钢锭模寿命的措施。指出钢锭模焊补技术是提高钢锭模使用寿命的霓要措施之一。

关键词: 钢锭模寿命补焊

1 前言

目前, 国内外各大钢铁公司都相继采用了连铸工艺来代替传统的模铸工艺。但模铸工艺在近期内还不能完全废除, 因此, 钢锭模的管理仍是当前需研究的重要课题。据 1997 年统计, 国外1 0t 以_ _七大模的平均模耗为15 嗽t/ 钢, 每只钢锭模的平均使用寿命为10 0 次, 而本钢炼钢厂10.7t 钢锭模的平均模耗为1789 掩t/ 钢, 每只钢锭模的平均使用寿命为50 次。由此可见, 本钢炼钢厂的钢锭模模耗与国外同类型的钢锭模相比, 相差较大, 寿命较短。

2 本钢炼钢厂钢锭模种类及使用情况

2. 1 钢锭模的摆放情况

本钢炼钢厂拥有公称容量为1 20t 的顶底复吹转炉三座, 现以模铸为主, 转炉冶炼出的钢水, 经浇铸、脱模、再到初轧开坯, 连轧成材, 完成r一个冶炼和轧制过程。其中, 钢锭模是钢水浇铸过程必备的工具, 费用高. 消耗量大, 直接影啊钢的成本整模车间是本钢炼钢厂的主体车间之一, 目前共有38 个冷模区, 每区一组模。

2.2 钢锭模的周转

本钢炼钢厂共有.21 ~ 29 组注车周转, 运行朽e 只10.7t 镇、沸两用模, 注钢时要求模温为8 0 ~ 1 O O C。

2.3 模型

到目前为止, 炼钢厂曾先后试验了1 7.3t瓶r一I 模、10.7t、2 8.3 t、Z l t 、2 5.6t 镇沸两用模。其中, 现场以10.7t 钢锭模为主。

2 4 进、废模情况

以年产2 30 万t 钢计算, 平均每月至少需进40 。只新模, 但从1 997年的统计数据来看, 平均每月只进2 60 只新模, 平均每月报废30 0 只, 将几年前的库存量消耗掉, 无时效期。

3 钢锭模缺陷及破损的原因

钢炸模在高温状态下, 经过数! 次的使用, 由寸一温度场的分布不均, 钢锭模沿壁厚、高度、宽度方向的温度梯度变化很大, 将会出现纵裂、横裂、内壁凹坑及机械损坏模耳等缺陷。产生的原因除人为机械碰撞外, 还与钢锭模的结构、材质、出钢温度等使用条件、冷却条件及时效时间有着密切的关系。下面分别加以论述:钢锭模产生的裂纹包括纵裂纹和横裂纹, 纵裂纹易产生的部位是: 钢锭模下部到距离钢锭模底部1.3m 的范围内, 宽度3 一5~ 也有部分的跨角裂纹。

横裂纹易产生在耳轴的下部, 模子的上、中部位, 横裂纹的跨角较为常见。一般地, 内壁龟裂、凹坑在距一下日5 0 ~ 800~ 处大面高温处产生。在生产过程中, 钢锭模产生裂纹的原因与温度场的分布有关, 在浇注过程巾, 钢锭经受两次热冲击:第一次是在浇钢时; 第二次是用水冷却时( 包括空气冷却) 。根据钢液凝固理论, 钢液在冷却过中, 温度梯度的变化规律是:钢锭模沿壁厚方向, 开.始浇注瞬间钢锭模内与钢液表面接触处温度为9 50`C, 注后1 0 ~ 5 0而n , 测量壁厚为1 6。/ 1 9 5 模子内表面温度平均为7 0 一80 o C, 外表面温度平均为5 0 0 ~ 6 0 0`C, 相差200C。

钢锭模沿高度方向, 在注后10 ~ 5 0而n测量, 中部区域平均温度比上、下区域高2 0 0`C、1 0 0`C, 下部区域比上部高1 0 0`C 以上。因此, 钢锭模最高温度可达80`C, 如果钢锭在达到最高温度前脱模, 可以有效改善模子的使用条件, 延长其使用寿命。根据钢液的传搁理论, 脱模后钢锭模每小时降温为70 ~ 90’C, 外部激冷达到的压缩应力(200MP a ) 很大。因此, 减少裂纹的关键是要使钢锭模沿壁厚和高度方向的温差趋于平稳, 并恰当控制好打水冷却的时间和温度.

4 影响钢锭模寿命的因素

口前, 由于钢锭模的损耗较大, 寿命较短, 各钢铁厂都想方设法提高钢锭模的使用寿命, 综合起来, 影响钢锭模寿命的因素可归纳为如下几点:

4.1 钢锭模的设计参数

钢锭模的设计参数包括: 宽厚比、模重比、外型、耳轴等。本钢炼钢厂使用的l0.7t 钢锭模属于板坯锭模, 经验表明: 设计合理的曲率使模壁有较好的重量分布, 从而得到合适的宽厚比和模重比, 以延长钢锭模寿命。目前, 本钢炼钢厂所采用的10.7t 锭模属于上小下大的钢锭模, 在设计耳轴时, 必须考虑到处理装置和脱模吊车的限制, 为了避免在使用时经常遇到的冲击负荷, 耳轴的安全系数规定为10 :1 。因此, 合理设计钢锭模的参数, 是提高钢锭模寿命的一个非常重要的方面。

4.2 钢锭模的材质

制造钢锭模用的铸造生铁的化学成分也影啊钢锭模的使用寿命其巾iS 越低, 抗张强度越小; S 对抗张强度有害. 因此. 应适当控制好生铁中的S ; C 的状态不同( 如石翠C、结合C 等)一也影响钢锭模的使用寿命。

4.3 工艺管理

司转频率: 如钢锭模在继续使用前没有适当冷却, 那么模子寿命将缩短。应加强各工序的管理, 如周转作业、钢锭模和底盘的存货、注锭车的供应、脱模能力、均热炉能力及保持钢锭从浇注到均热炉的畅通等。

浇注温度: 如浇注温度过高, 将使钢的表面氧化, 脱除了钢锭模中的C , 侵蚀钢锭模,同时使钢的晶粒粗大。

耐急冷急热能力: 在生产过程巾, 钢锭模将受到钢水的急冷急热的作用, 要求钢锭模耐急冷急热的能力强。

机械碰撞: 在钢锭模运行过程中, 将不可避免的发生机械碰撞, 因此, 对钢锭模的寿命影响很大。总之, 在实际生产过程中, 应强化管理,降成本, 增效益。

4 采取的有效措施

采用钢锭模喷涂工艺、钢锭模焊补工艺等来提高钢锭模的使用寿命。

4.4.1 钢锐模’责涂工艺近年来, 炼钢厂采用了喷涂技术来提高钢锭模的使用寿命, 据统计, 可以降低模耗1.3掩t/ 钢, 如以刷模机代替手工的喷涂, 将会更简便、更科学。

4.4.2 钢锐模的焊补工艺

钢锭模的焊补工艺包括三个方面:

( 1) 裂纹的修补

钢锭模早期开裂应力在浇注几分钟后出现, 造成这种开裂的原因是最初的模子温度和钢水间存在温度差, 钢锭在模内停留的时间长, 模壁散热慢, 使开裂应力很大。

使用的修补钢板的材质为3A ( 15 或20钢种), 材料厚12 一14 ~, 将钢板切割成补板, 形状尺寸根据裂纹情况而定; 用直径2 1.5~ 的钻头, 钻深为30 ~ 的孔, 根据补板的大小确定钻孔的个数, 再根据裂纹的方位确定补板的形状; 在补丁字型裂纹时, 中间补板的形状很重要, 一般可采用多边形, 铆钉个数恰到好处, 每块补板先铆一面, 将板烤红后打实与模靠紧再铆另一面, 跨角补板必须打弯,靠实铆紧。各种裂纹模内壁清理干净后用50 7 型生特别是横裂必须焊好, 只靠补板的几排铆钉是承受不了上百吨的拉应力的。

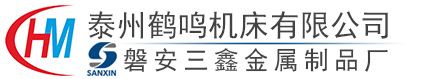

纵裂纹和横裂纹的焊补情况如图1 , 2 所示。

.jpg)

(2 ) 模耳的修补

钢锭模模耳是吊挂模子的关键部位, 凸起在外, 材质为铸铁, 叮危性大, 在装卸和使用时, 易因吊挂、摆放位置不当, 模耳受到撞击而损坏报废。

对破损程度小, 破损处又不承受重带和拉力者, 可用5 07 型焊条层层堆焊。对破损程度大, 而又承受重最和拉力的地方, 首先栽上一定数量的钢筋. 然后用5 07型焊条堆焊成原模耳型。实际证明, 经焊补过的模耳使用效果良好, 平均可以使用34 次, 没有发现因焊补损坏而报废的现象。

( 3) 钢锭模内壁缺陷的修补

钢锭模内壁缺陷包括龟裂、掉皮、掉肉、凹坑等。凹坑和掉肉, 国内外一般采用抹补法和焊药点然法, 本钢炼钢厂采用机械铆钉和补焊结合法。如图3 所示。

破损面积为2 5 o mm : x 2 50 mm~, 深度为5~mm , 焊补前将凹坑清理干净, 再钻直径为2 1.5mm, 深度为30mm ~ 孔若干, 打入直径为2 2mm的圆钢. 露出的部分要低于模平面, 将焊补部分用焊枪火焰预热后用248 铭型焊条

.jpg)